近日,中國鋼鐵工業協會發布《鋼鐵行業智能制造解決方案推薦目錄(2023年)》,中冶京誠數科公司6個項目成功入選,充分彰顯了市場及行業對公司鋼鐵領域智能制造解決方案的肯定,對公司助力鋼鐵行業數字化轉型和高質量發展的高度認可。

《鋼鐵行業智能制造解決方案推薦目錄》由中國鋼鐵工業協會、智能制造系統解決方案供應商聯盟鋼鐵行業分盟發起,旨在發展壯大鋼鐵行業智能制造服務支撐體系,構建鋼鐵行業智能制造解決方案資源池,遴選可復制的鋼鐵企業應用場景標桿案例,對于加快推進新發展格局下鋼鐵行業數字化轉型具有重要意義。

京誠數科鋼鐵行業智能制造解決方案基于工業互聯網架構,聚焦“全流程智能車間控制+公司級工業大數據分析”應用場景,覆蓋生產控制與調度、能源管理、質量分析等關鍵環節,通過使用先進的信息技術和工業自動化技術,幫助鋼鐵企業提高生產效率、降低能源消耗、保證產品質量穩定性。通過先進的數字孿生、大數據、人工智能等技術,結合高精度、快響應的智能控制技術,全面優化生產流程,實現控制操作無人化少人化、決策分析智能化,幫助客戶降本增效,推動行業綠色可持續發展。

未來,中冶京誠將持續推進智能制造解決方案提升,立足鋼鐵企業生產需求,優化產品、創新技術,在鋼鐵數字化進程中爭當領軍企業,發揮帶頭作用,打造行業新標桿。

入選項目展示:

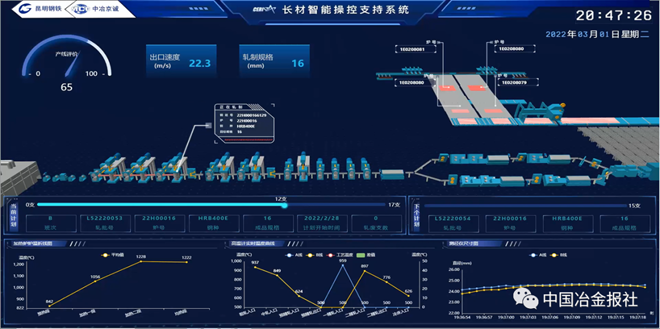

智能制造解決方案——棒線材智能車間解決方案

以車間過程數據中心為基礎,以智能化應用平臺為依托,利用人工智能、數據分析等技術,開發智能應用,結合自動化系統,實現全流程自動軋鋼,全流程物料跟蹤,全流程生產智能管控,精細化能源管理,構建智能軋鋼支持系統,產線健康系統,產線數字孿生系統,對產線進行智能分析、智能診斷、智能決策,綜合生產效率整體提升2%,成材率提升0.4%,產品質量穩定性提升15%,能源利用率提升5%,運營成本降低10%。

智能制造解決方案——數字孿生工廠全生命周期管控平臺

基于工業互聯網架構,將各個系統的數據以統一編碼、統一標準、統一格式在數據中臺進行匯聚和融合,結合數字孿生技術,實現孿生模型與數據的高效關聯,基于數據驅動技術、高效渲染技術,打造與現實工廠完全同步的虛擬工廠,結合大數據分析及人工智能技術,融合多專業、跨部門、多業務的數據進行處理與分析,協助管理人員全面掌控工廠數據,快速調度生產應用。

數字化轉型典型場景應用——電爐+ESP短流程智能化管控平臺

基于京誠數科CeriOS工業互聯網平臺,運用大數據、人工智能、數字孿生等先進技術,實現了鋼廠管理數字化、操作集中化、現場少人化、工藝模型化和運維遠程化。智能化管控系統大幅降低全流程生產時間,降低產品交貨周期,實現鋼軋一體化的全生命周期追蹤預警,成功打造國內首條“電爐+ESP”短流程智能生產管控系統。

數字化轉型典型場景應用——臨沂鋼投特鋼智能制造項目

基于京誠數科CeriOS工業互聯網平臺,連接各生產工序設備超過3萬臺,采集實時數據點位超過百萬,將大數據、人工智能、數字孿生等前沿科技進行深度融合,運用先進的AI智能分析決策算法,對生產全流程數據進行智能治理分析預警,實現包含智能物料跟蹤,異常工況識別,入爐物料粒度分析、安全行為管控、智能環保監測等一系列AI服務,模型預報準確率達98%以上,全面降低人工工作量,提升產線智能化水平。

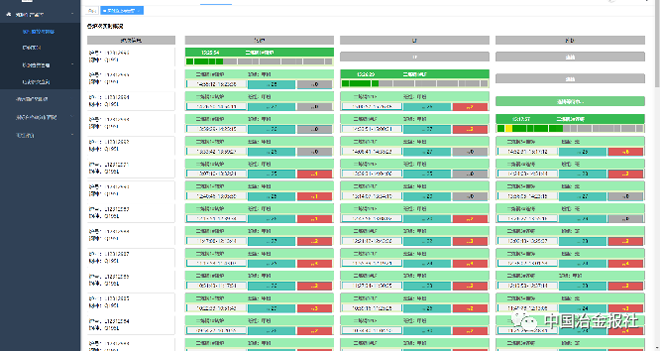

數字化轉型典型場景應用——山西晉鋼大數據分析管控平臺

建立公司質量大數據分析平臺,實現覆蓋鐵鋼軋全流程的多工序質量數據跟蹤,實現在線質量跟蹤預警和工序質量分析評價,自動分析各工序、各班組的操作水平和未來操作改進建議;對于質量異議產品實現一鍵式質量追溯,精準定位產品異常問題工序和相關工藝過程參數,自動生成產品質量分析報告,全面提升企業質量分析和管控能力。

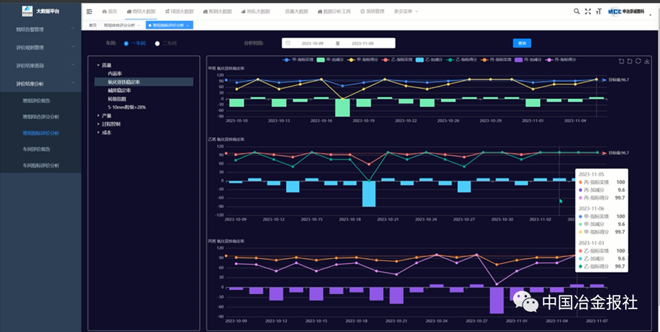

數字化轉型典型場景應用——江陰興澄特鋼碳排放與大數據分析系統

依托京誠數科CeriOS工業互聯網平臺,整合質量大數據分析、精細化能源管理、碳排放全流程管控等功能,為實現低碳生產和智能化轉型提供全方位支持,打通全流程、全要素生產信息流、碳素流和能源流;依托大數據平臺實時分析評價各工序能耗及碳排放總量,建立全廠碳素流,構建碳排放核算、碳排放數據分析等功能,對產品碳足跡進行追蹤,滿足興澄特鋼從工廠到車間、工序及設備的精細化碳排放管理,為企業制定減排措施提供平臺支持,為興澄特鋼打造全球首家特鋼行業“燈塔工廠”賦能增智。