近日,2021年中國鋼鐵工業協會、中國金屬學會冶金科學技術獎(簡稱冶金科學技術獎)揭曉,安泰科技股份有限公司作為第一完成單位,聯合青島云路先進材料技術股份有限公司、江蘇集萃安泰創明先進能源材料研究院有限公司等6家單位共同完成的“寬幅超薄鐵基納米晶帶材工程化技術開發及應用”項目榮獲冶金科學技術特等獎。

一、項目背景

鐵基納米晶合金是當今綜合性能最優的金屬軟磁材料,具有高飽和磁感應強度、高磁導率、低損耗等特性,且具有制備和應用雙節能的優勢,是提升電能傳輸效率、實現電控/電訊/電磁屏蔽的核心基礎材料,廣泛應用于電力電子、新能源汽車、智能電網、信息通訊等戰略新興產業。

鐵基納米晶合金作為關鍵戰略材料,被列入《中國制造2025》、“十三五國家重點專項”和“國家自然科學基金”等計劃中,也是《面向2035年的材料領域科技發展戰略研究》和“十四五國家重點專項”支持的重點新材料之一。

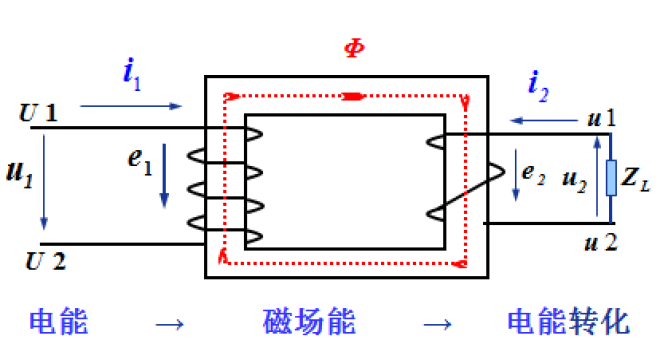

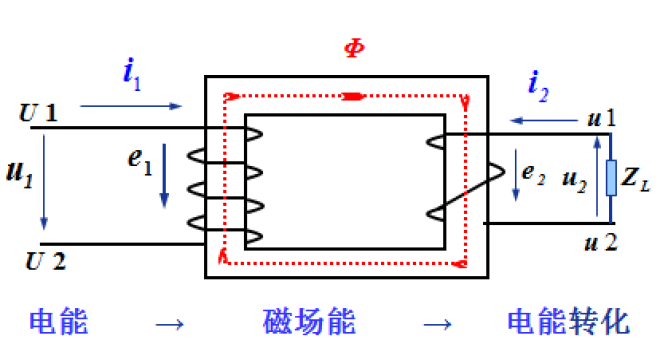

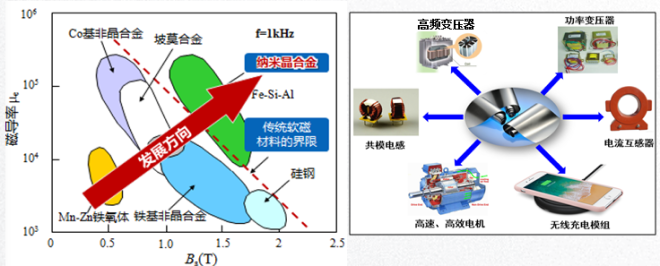

在電力工業,從電能產生(發電機)、傳輸(變壓器)到利用(電動機)的過程中,軟磁材料起能量轉換作用。在電子工業,從5G通訊(無線充電)、自動控制(繼電器、磁放大器、變換器)到廣播電視和電影(聲音圖像的錄、放、抹磁頭),再到電子計算技術(各種鐵磁性微波器件),軟磁材料起著信息變換、傳遞與存儲等重要作用,如圖1所示。

圖1 (a)變壓器/電磁器件工作原理 (b)無線充電工作原理

在能源日趨緊缺和環境問題日趨嚴重的今天,降低軟磁材料的損耗,提高磁芯效率,對節約能源及抑制電磁污染具有重大意義。同時,隨著第三代半導體材料和器件的發明,電子元器件日益向高頻、大功率方向發展,這就要求軟磁材料盡可能集高飽和磁感、高導磁、高頻低損耗、高穩定性、低成本于一身。新興應用領域的不斷涌現,為軟磁材料的發展提供了廣闊的應用前景。

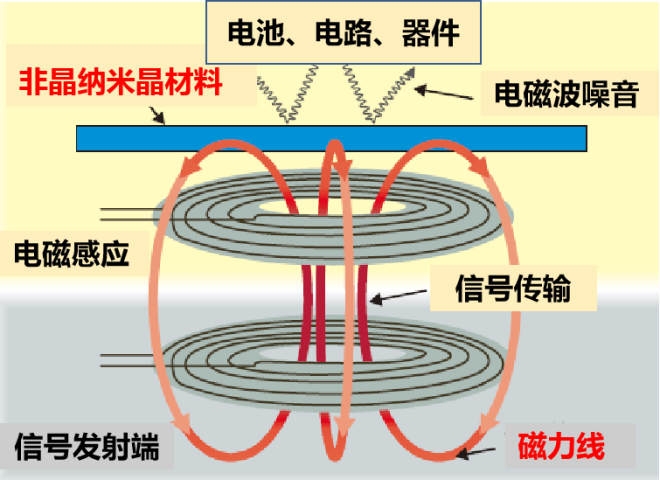

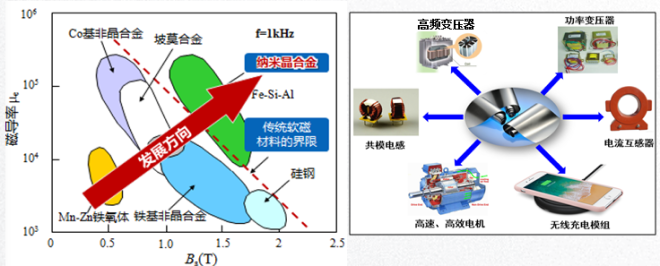

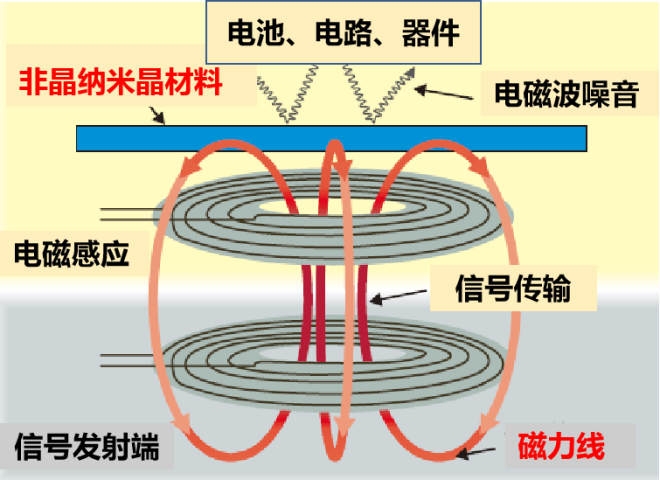

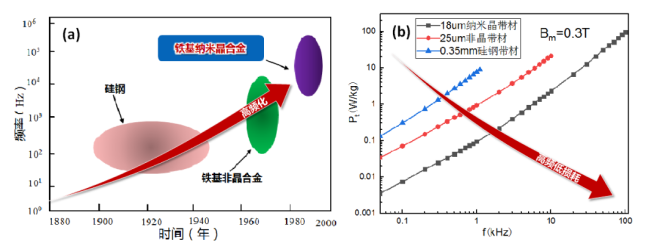

軟磁材料在工業中的應用始于19世紀末。隨著電力工業的興起,人們開始使用低碳鋼制造電機和變壓器。到20世紀初,研制出了硅鋼片代替低碳鋼,提高了變壓器的效率,降低了損耗,直到今天硅鋼片在電力工業用軟磁材料中仍居首位。到20年代,無線電技術的興起,促進了高導磁材料的發展,出現了坡莫合金。40年代到60年代,是科學技術飛速發展的時期,雷達、電視廣播、集成電路的發明等,對軟磁材料提出了更高的要求,軟磁合金薄帶應運而生。70年代以后,隨著電訊、自動控制、計算機等行業的發展,新型軟磁材料——鐵基非晶合金、納米晶合金相繼出現并快速實現了產業化,如圖2所示。

圖2(a)硅鋼/非晶/納米晶合金發展歷程-最佳使用頻率圖

(b)硅鋼/非晶/納米晶合金頻率-損耗圖

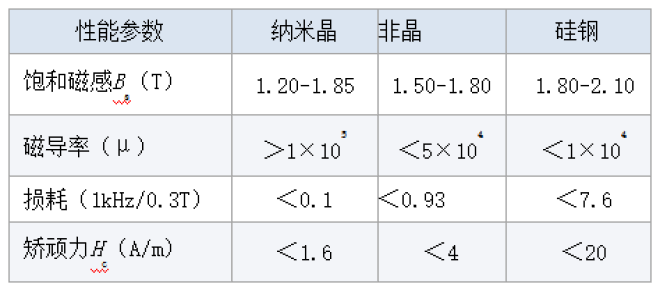

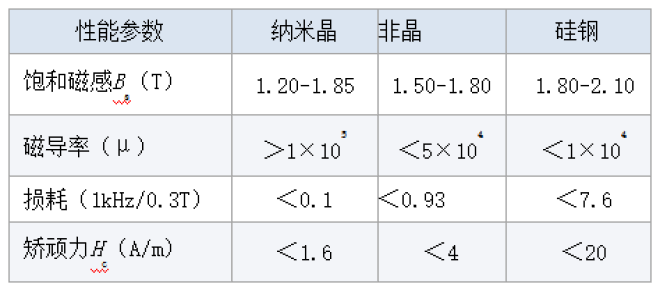

相比較而言,低碳鋼加工性能好,但渦流損耗大,只宜用于直流鐵芯;硅鋼具有高飽和磁感應強度,在不超過1kHz的頻率下應用優勢顯著,尤其適用于低頻、大功率電磁裝備,而在更高頻下應用損耗急劇增加;坡莫合金具有很高的磁導率,但成本很高,主要用于精密儀表、記錄磁頭等或要求體積小的場合;鐵基非晶合金具有較高飽和磁感應強度和較低中頻損耗特性,適合在50Hz-10kHz頻率范圍應用,在更高頻率應用時磁導率快速下降;納米晶合金因其具有獨特的非晶/納米晶雙相復合結構,兼備高頻高磁導率和高頻低損耗特性,在50Hz-100kHz頻率范圍應用具有顯著優勢,如表1所示。

表1 典型軟磁材料磁性能對比

近年來,隨著第三代寬禁帶半導體的發明和產業應用技術的突破,高頻大功率、低損耗電磁元器件的設計與推廣應用成為可能,納米晶軟磁合金兼備高飽和磁感、高磁導率、低損耗等優點,作為目前3kHz-100kHz頻段綜合性能最為優異的金屬軟磁材料,已成為助推電力電子、新能源汽車、智能電網、信息通訊等戰略新興產業向高頻、高效、小型化、輕量化和低能耗方向發展的核心基礎材料。電子元器件、信息通訊、新能源汽車和消費電子領域提出了超薄(≤18μm)、高頻磁導率(μ100kHz>3萬)、低損耗(P0.5T、10kHz≤3W/kg)的性能要求;智能電網、軌道交通領域大功率高頻變壓器對納米晶材料提出了寬幅(≥100mm)、超薄(14-18μm)、低損耗(P0.5T、10kHz≤3W/kg)的發展要求。

圖3 (a)常見軟磁材料飽和磁密-磁導率圖 (b)納米晶材料重要應用

本項目立項之前,國內外帶材生產均采用非連續性的單包法工藝,單爐鋼水僅200-300kg,年產能不足300噸,生產效率低。國內供應的納米晶帶材幅寬均在60mm以下、帶材厚度20μm以上,損耗高(P0.5T、20kHz>30W/kg),一致性差、成本高等問題亟待解決。我國寬幅超薄納米晶帶材“無材可用”的問題十分突出,制約了我國電力電子、信息通訊、新能源汽車等產業的高級化和產業鏈的現代化。

為了突破寬幅納米晶帶材制備技術,德國VAC公司曾嘗試采用增大單爐容量的技術路線,但因壓力補償澆鑄帶來的裝備系統穩定性差、產品收得率低、生產成本居高不下而放棄。

立項之初,項目承擔單位借鑒已經取得的具有自主知識產權的萬噸級非晶帶材連續化生產技術,包括大容量感應底注中間包、熔潭保護等系列關鍵工藝技術,并基于發明的納米晶合金熔體原子團簇性能調控理論,在國內外率先提出了寬幅超薄納米晶帶材的高效連續化制造技術路線。

二、主要技術創新點

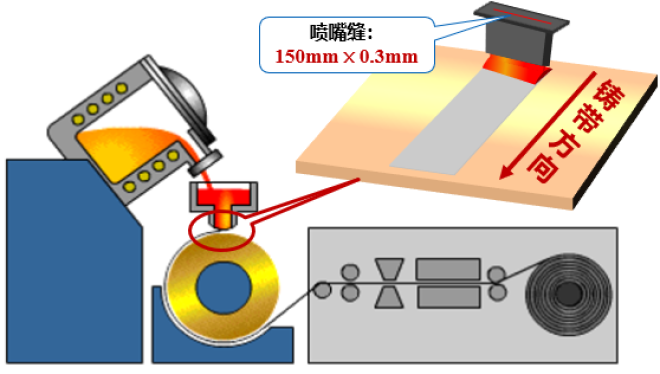

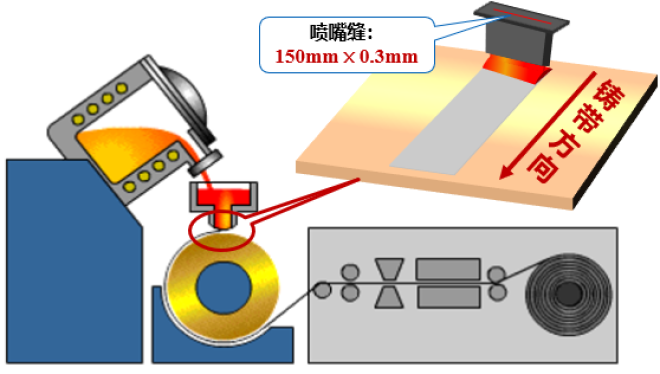

納米晶帶材運用平面流高速連鑄工藝、以106℃/s的冷卻速率從鋼液直接凝固形成厚度小于0.018mm的薄帶,鑄帶速度高達1500m/min。與傳統的硅鋼材料相比,制造過程省去了軋制、再結晶退火、表面絕緣處理等諸多工序,成為了冶金領域最短的工藝流程,可以節省約80%的生產能耗。

圖4 平面流鑄示意圖

平面流制備工藝中,冷卻輥位于噴嘴正下方,坩堝內母合金在惰性氣體保護下進行感應加熱熔化,并通過熱電偶對溫度進行實時監控。當熔體溫度達到預設噴帶溫度時,坩堝內合金熔體在壓力作用下從狹長噴嘴噴出,與高速旋轉的冷卻輥接觸,并在熔體與輥面接觸區域擴展形成一穩定的熔潭。合金熔體經冷卻輥激冷,快速凝固成金屬帶材,經自動卷取裝置收集成卷,如圖4所示。該技術具有流程短、產量大、成本低的特點。

項目承擔單位歷經多年在基礎理論研究、納米晶合金成分開發、寬幅超薄連續化制帶技術、鐵芯及元器件應用技術等方面,開展了全創新鏈科學研究和技術開發工作,形成的主要創新如下:

1、從理論角度揭示了微觀原子團簇對于納米晶合金熔體、前驅體玻璃形成能力、納米晶晶化過程的影響規律,為納米晶合金成分開發、鋼水熔煉工藝技術及鐵芯軟磁性能調控奠定了堅實的理論基礎。

2、發明了低損耗、高磁導率新型鐵基納米晶合金成分綜合軟磁性能最優,實現了納米晶成分的自主可控。該成分兼具優異軟磁性能和強玻璃形成能力,綜合性能優勢明顯,該創新為我國寬幅超薄納米晶帶材連續化生產提供了自主可控的新合金成分體系。

3、發明了寬幅超薄鐵基納米晶帶材連續化制造技術,實現了高品質寬幅(≥120mm)超薄(≤18μm)納米晶帶材的連續化生產,建成了我國具有自主知識產權的寬幅超薄納米晶連續化生產線,單線產能達到4000噸/年,整體技術國際領先,引領了我國納米晶帶材產業跨越式發展。

4、發明了納米晶帶材非晶前驅體納米晶化熱處理技術和高頻低損耗、磁導率可調控納米晶鐵芯制造及應用技術;解決了因納米晶化放熱和應力敏感導致的軟磁性能和損耗惡化,使系列化納米晶鐵芯的性能均達到國際領先。

通過本項目的順利實施,項目團隊開發了具有自主知識產權的新型納米晶合金成分體系,突破了日立金屬的專利封鎖,實現了納米晶成分的自主可控。該成分體系納米晶合金具有優異的軟磁性能,飽和磁感應強度可調范圍廣,還具有低矯頑力和低損耗特性,具有廣泛的應用領域。

基于開發的新型合金成分,通過寬幅超薄納米晶帶材工藝裝備和連續化制造技術集成創新,項目單位實現了高品質寬幅超薄納米晶帶材連續化生產,比傳統的單包壓力補償非連續化生產方式效率提升8倍以上,單線產能提升至4000噸/年。納米晶帶材連續化生產技術優勢顯著,由于高效節能、高自動化、高成品率等特點,可使納米晶帶材制造成本降低40%以上;同時,連續化生產的工藝特點使納米晶帶材的幅寬拓展至120mm以上、厚度可以穩定控制在18μm以下、橫向偏差小于±1μm,滿足了高頻大功率器件的應用需求,已經廣泛應用在智能電網、新能源汽車、信息通訊、電力電子等領域。該成果于2021年1月通過了中國金屬學會冶金工業科學技術成果鑒定,專家委員會認為本項目成果總體達到國際領先水平。

項目獲授權專利29項,發表論文27篇,培養了一支鐵基納米晶成分體系開發、納米晶帶材制備、鐵芯及器件應用的國家級高水平技術團隊。

三、技術的市場應用情況

項目團隊通過近10年的聯合技術攻關,完成了納米晶合金新型成分體系、寬幅超薄納米晶帶材連續化制造裝備及工藝、低損耗大功率鐵芯等方面的技術攻關,其中帶材連續化制造技術在安泰科技股份有限公司、青島云路先進材料技術股份有限公司和江蘇集萃安泰創明先進能源材料研究院有限公司轉化應用,成功實現產業化;納米晶帶材及鐵芯應用技術在青島云路新能源科技有限公司和江西大有科技有限公司轉化應用,成功實現產業化。

項目開發的納米晶合金帶材,因其具有低損耗、高磁導、寬幅超薄等性能優勢得到高端市場的高度認可,已廣泛應用于新能源汽車、5G通訊、軌道交通和無線充電等新興產業;由于連續化生產的制造成本優勢,項目磁元件產品還被廣泛應用于家電(微波爐、空調、冰箱、洗衣機、LED電視、空氣凈化器、洗碗機、烤箱、熱水器等)、各類電源(UPS、PC電腦、服務器、醫療等)、焊機和光伏逆變器等傳統行業,取得了良好的經濟和社會效益。

項目成果還可應用于中大容量的電力電子高頻變壓器,支撐解決智能電網中風能、太陽能等可再生能源大規模并網等難題,滿足我國對清潔能源高效利用的需要,對加速我國能源戰略轉型、推進生態文明建設和環境保護具有重要意義。

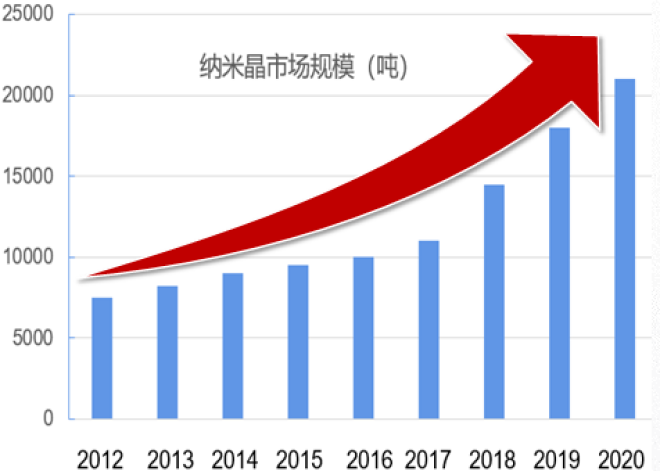

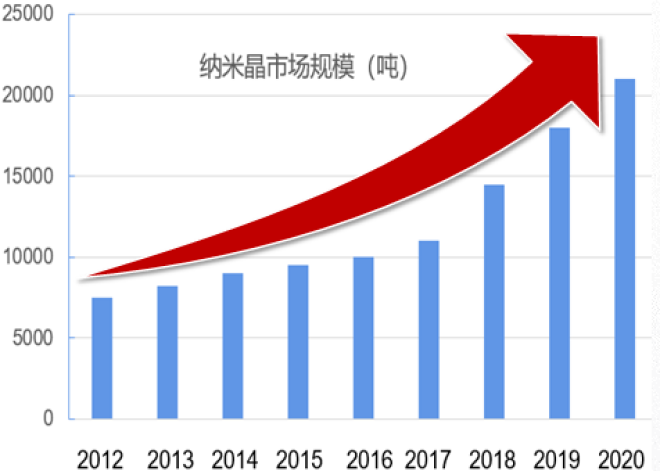

該項目的成功實施,迫使進口納米晶軟磁合金帶材價格降低約50%;推動納米晶帶材市場規模迅速攀升,2020年國產納米晶帶材市場規模達到2.1萬噸,約占全球市場(2.5萬噸)份額80%,如圖5所示。

圖5 納米晶帶材國內市場規模逐年攀升

項目技術開發的寬幅超薄納米晶帶材及鐵芯制品,作為關鍵戰略材料廣泛應用于新一代信息技術、智能電網、軌道交通、新能源汽車等領域,將支撐數千億元的產業群,如圖6所示。

圖6 納米晶帶材重要應用領域